減輕結構重量有二種方法:

一是采用輕合金和非金屬材料,如鋁合金、鎂合金、鈦合金、工程塑料和復合材料等;

二是采用空心變截面結構,既可減輕重量節約材料又可以充分利用材料的強度和剛度。

制動凸輪軸作為鼓式制動器中扭矩傳遞的重要零部件一般需具有較高的強度及抗扭能力,目前主要采用40Cr鍛造加工的方式制造,重量及成本均較高。故采用空心鑄造方案進行設計,極大的降低了重量及成本。

1 行業現狀

制動凸輪軸作為鼓式制動器中扭矩傳遞的重要零部件,目前市場多為實心鍛造結構并進行相應的熱處理工藝,圖1為目前輕型車前軸采用的制動凸輪軸,為實心鍛造10齒直花鍵結構。

圖1 現采用實心鍛造凸輪軸

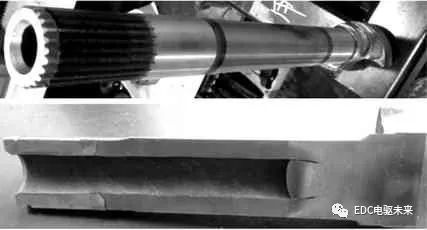

市場也少量存在焊接結構或者鍛壓空心結構。圖2是部分廠家將凸輪與花鍵部分單獨制造的凸輪軸,其中間軸段采用鋼管,三者焊接成型。部分廠家直接采用鋼管材料鍛壓成凸輪形狀,軸桿段仍保留鋼管。上述焊接結構工藝復雜,焊接過程同軸度不易保證,鍛壓過程容易產生氣孔。針對行業現狀,設計開發了空心鑄造結構制動凸輪軸。

圖2 市場鍛壓空心凸輪軸及剖面圖

2 輕量化方案

2.1 輕量化結構設計

根據現有實心模型,對凸輪軸進行輕量化設計,主要思路為通體軸桿設計為空心結構,凸輪設計為隨外形的空心盲孔結構。由于凸輪側及花鍵側與制動蹄片及調整臂連接傳遞扭矩,故兩位置設計空心內徑減小。花鍵位置將實心結構中的10齒直花鍵更改為24齒漸開線花鍵結構,增加局部強度,見圖3。最終為達到相應的輕量化目的同時考慮目前行業鑄造水平,空心設計后壁厚最小值為4.5 mm。

圖3 凸輪軸輕量化結構設計方案

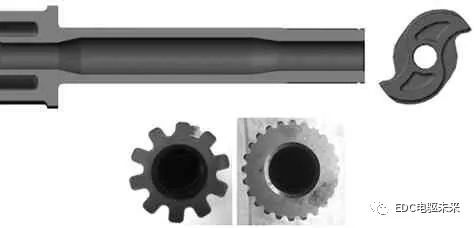

2.2 材料選取

對比幾種常見的鑄造材料的力學性能以便選擇適合我們需要的材料,軸桿部位空心設計后為保證強度,應適當選用強度較高的鑄造材料。

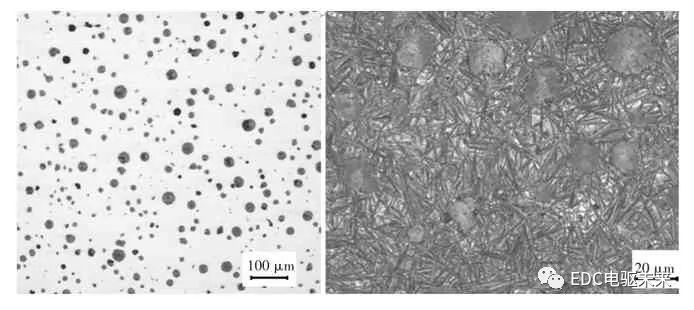

表1 幾種常用材料的力學性能

通過對表1中各種材料的比較我們發現,等溫淬火球墨鑄鐵材料(ADI)的強度高、塑性好,在同等延長率的情況下,ADI的抗拉強度是普通球鐵的2倍;在同等抗拉強度情況下,延長率是普通球鐵的2倍以上。選用材料一般以屈服強度為基數,ADI屈強比鋼高,故ADI強度利用率高,就強度而言ADI優于調質處理的碳鋼,與低合金鋼相當并具有很高的彎曲疲勞和接觸疲勞強度等動載性能。ADI因為含有石墨,同樣尺寸的零件一般較鋼件輕10%,這對于需要減輕質量的汽車是很有意義的。因為ADI強度高且質量輕,所以具有高的單位質量屈服強度。此外,由于ADI具有較好的鑄造性和生產的靈活性使其更易設計最優的零件,較之鍛件更易于生產近無余量零件。相對于其它材料,ADI的性價比最好。

綜上所述,通過材料的對比選擇ADI作為鑄造凸輪軸的材料。原方案材料40 Cr(抗拉強度為980 MPa)安全系數最小值為2.63,相對較高。輕量化設計后軸桿部材料去除較多,同時考慮花鍵位置及凸輪位置與制動器部件存在接觸應力,故需要較高的表面強度,原40 Cr樣件對上述部位進行熱處理,表面硬度達到56 HRC。凸輪軸工作狀態為扭轉工況,故需要一定的韌性即材料延長率。綜合考慮空心鑄造凸輪軸選用材料牌號初選為QTD1200-3,硬度水平能達到(340~420)HBW范圍內,同時具備一定的延長率。

2.3 有限元計算

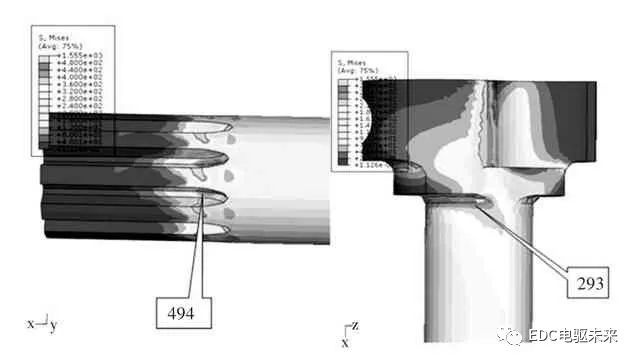

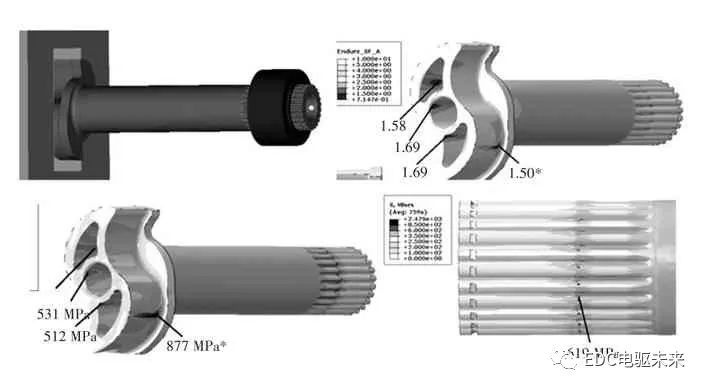

采用輕量化方案的空心凸輪軸按照目前搭建的凸輪軸扭轉試驗臺三維模型,以制動器總成在卸荷壓力0.85 MPa下能提供的最大扭矩(1 250 N·m)作為輸入,約束試驗夾具的全部自由度,約束凸輪軸花鍵端及與之配合的調整臂蝸輪的除旋轉方向的其他所有自由度進行有限元計算。

在輸入條件下計算得出安全系數滿足設計需求,故按此方案進行后續試制工作,見圖4及圖5。

圖4 原方案有限元計算結果

圖5 空心凸輪軸安全系數及Mises應力

3 試制試驗

3.1 方案試制

3.1.1 試制工藝流程

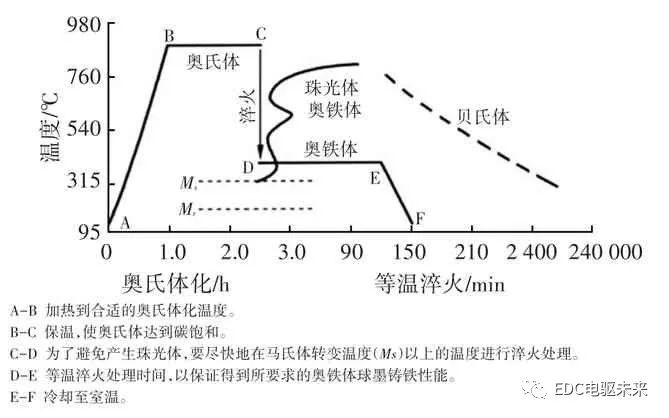

鑄造凸輪軸方案采用鐵系覆膜砂(殼型鑄造)工藝鑄造,鑄造完成后對樣件進行加工,加工后放入井式熱處理爐進行等溫淬火(共3爐,第一爐升溫至900℃使材料奧氏體化,第二爐采用亞硝酸鹽降溫,第三爐400℃等溫退火使材料貝氏體化),等溫淬火過程如圖6所示。由于等溫淬火過程會導致零件產生不規則變形,故熱處理后需要增加一道精磨工序,保證產品尺寸符合圖紙要求。

圖6 等溫淬火過程示意圖

3.1.2 試制樣件檢驗

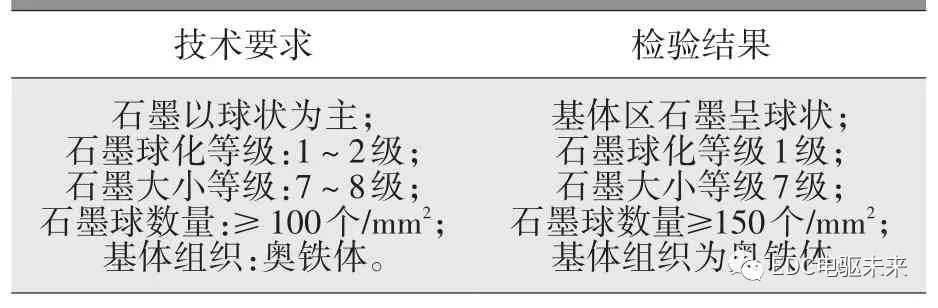

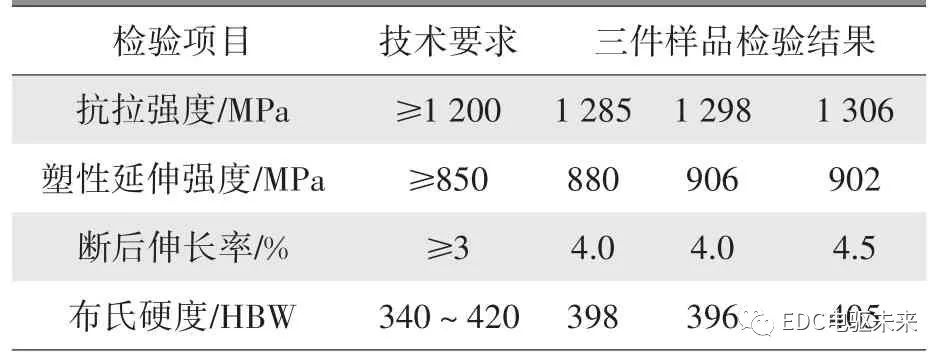

對圖7的試制樣件進行了金相組織與力學性能的檢測,檢測結果見表2、表3及圖8。

圖7 試制樣品

3.2 臺架試驗

制動凸輪軸作為制動器傳遞扭矩的主要部件,設計安全壽命應大于目前行業要求的制動器總成的20萬次壽命。由于目前行業沒有單獨針對制動凸輪軸的臺架試驗標準,根據實際使用工況,對輕量化凸輪軸設置初始扭轉疲勞壽命指標為100萬次[1]。

表2 金相組織

表3 布氏硬度檢驗結果

圖8 石墨形貌100倍及基體組織500倍

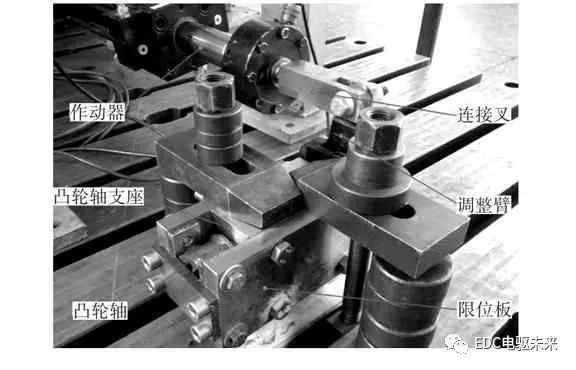

試驗方案為扭轉疲勞試驗,試驗臺見圖9。制動器總成在卸荷壓力0.85 MPa下能提供的最大扭矩為M,疲勞試驗按照最小試驗扭矩0.1 M,最大試驗扭矩1.0 M,試驗頻率:(1~3)Hz直至樣品失效。上述三件試制樣品均通過臺架試驗驗證。

圖9 凸輪軸試驗臺

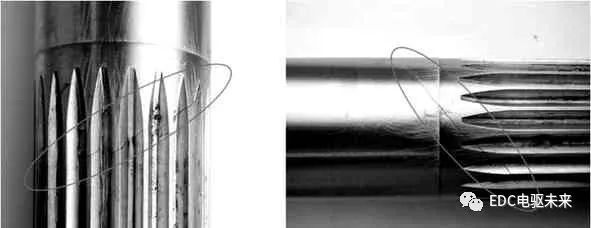

按照上述試驗大綱進行了多輪試驗,均發生不同形式的失效,試驗壽命最大值達到88萬次,失效位置位于花鍵位置,失效形式為螺旋狀裂紋,見圖10。

圖10 凸輪軸失效形式

針對多次失效情況,確認失效原因為材料選取問題,材料QTD 1200-3斷后延長率過低以及材料韌性過低。故新試制樣品材料選取QT 800-5,經過試制檢查、材料檢驗合格后再次進行臺架試驗,三件樣品順利通過了扭轉試驗驗證,壽命達到了100萬次。

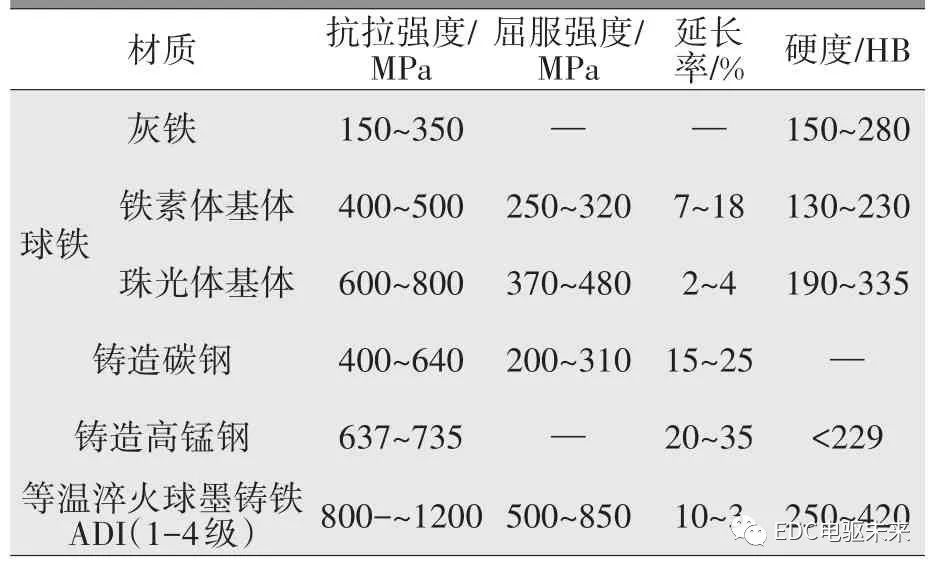

4 方案推廣

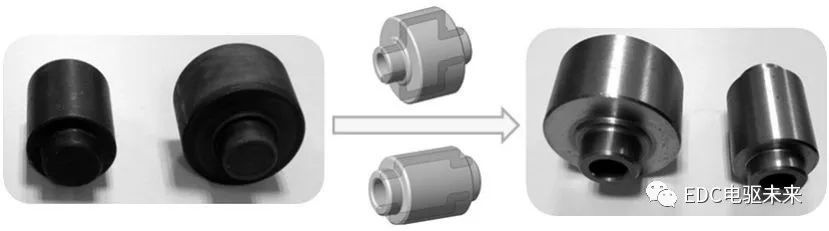

根據凸輪軸輕量化設計經驗,復制到制動滾輪與蹄片軸兩種制動器零件,目前加工工藝均為鋼棒機加后熱處理,對其進行相應輕量化工作,同樣采用QTD 1200-3材料鑄造成型,見圖11。目前已通過試驗驗證并已批量裝車。

圖11 滾輪與蹄片軸輕量化方案

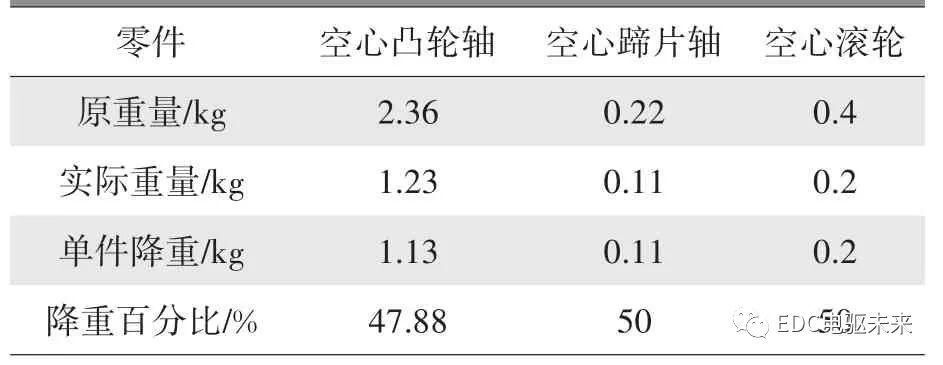

經統計,上述三種零件空心鑄造凸輪軸、滾輪、蹄片軸均取得近50%的降重效果,整車降重4.74 kg(見表4),成品供貨價格降低72.42元。

表4 三種零件降重統計

5 總結

本文介紹了對于制動凸輪軸由鍛造更改為鑄造工藝、材料由40 Cr更換為QTD 1200-3,最終選取QT 800-5,從實心結構優化為空心結構的設計過程。對于輕量化方案進行CAE分析,結構進一步優化,以及后續整個試制試驗過程。制動凸輪軸通過結構設計、材料工藝改進等輕量化過程,經試驗驗證滿足設計要求,取得了較大幅度的降重和降成本效果。