1 前言

鼓式制動器、摩托車剎車圈、輪轂剎車圈專業生產廠家無錫九環2020年8月25日訊 隨著能源短缺和環境污染形勢日漸惡化,新能源汽車已成為世界各國的重點研發領域。電動車作為最主要的新能源汽車類型,電驅動技術是其核心技術之一。

隨著電池、電機等電動車相關技術的日漸成熟,產品級電動車已經實現量產化,輪轂電機以其突出優勢,得到國內外整車及零部件廠商持續的關注和研發投入。本文對輪轂電機進行概述,說明其技術優勢和難點,對當前主流輪轂電機產品及其驅動的電動車進行綜述,總結由輪轂電機引發的技術發展趨勢。

2 輪轂電機概述

2.1 輪轂電機的分類

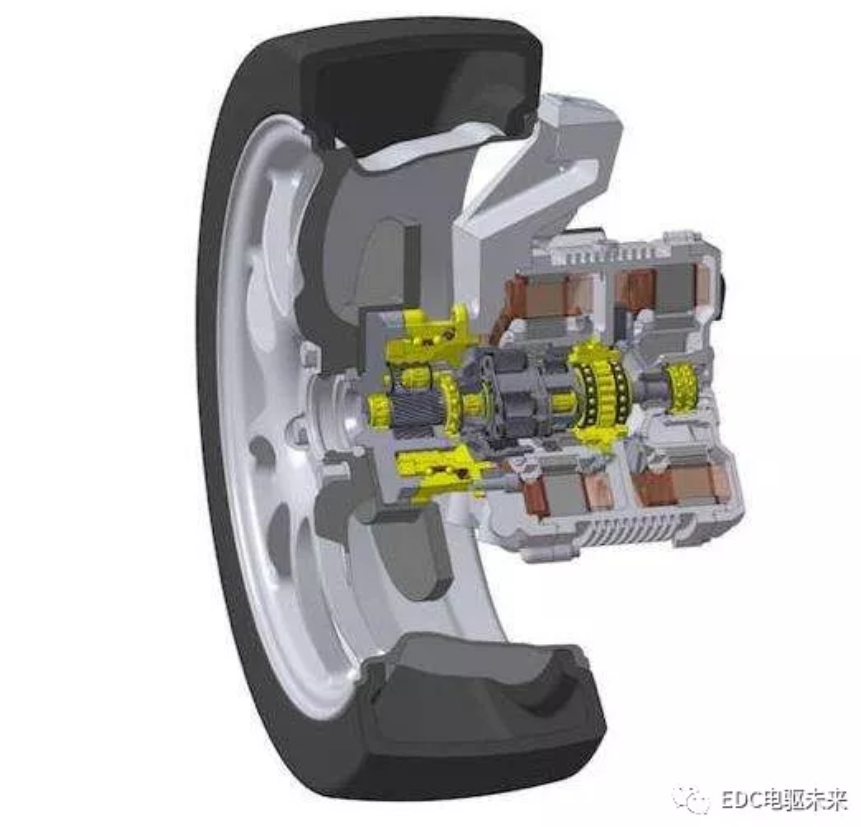

輪轂電機將2個或多個電機集成于輪轂內部,驅動形式可分為減速驅動和直接驅動。

減速驅動型輪轂電機多采用內轉子結構實現減速驅動,由于電機轉速高,需要配置減速器降低輸出轉速并增加轉矩,以適應車輪的輸出需求。

直接驅動型多采用外轉子結構實現直接驅動,無需減速機構,可實現驅動系統輕量化,但裝備直接驅動輪轂電機的電動車在起步時,轉矩從零開始上升,導致加速性較差。

兩種驅動形式的優缺點如表1所示。

直流電機、永磁無刷直流電機、開關磁阻電機、異步電機、永磁同步電機等均可用于研發輪轂電機。目前先進輪轂電機多采用效率高、功率密度大、可靠性好的永磁同步電機。

表1 不同類型輪轂電機優缺點對比

減速驅動類型的輪轂電機按照減速機構類型,又可分為同軸擺線減速器式輪轂電機、同軸行星齒輪減速器式輪轂電機和偏軸式輪轂電機。

2.2 輪轂電機和輪轂電機電動車優勢

輪轂電機作為電動車動力源,本身具有一系列優勢,包括:響應速度快、轉矩控制精度高、可提供驅動和制動轉矩、可獨立進行轉矩控制、使用壽命長等。

輪轂電機直接安裝于驅動輪內,無需設計變速器、萬向傳動裝置、差速器等傳統傳動部件,將給電動車底盤設計與控制帶來巨大變革和優化,包括:

(1)系統效率提高,輪轂電機驅動系統比集中式電機驅動效率高出10%以上;

(2)轉矩響應精度高、響應速度快,可實現分布式驅動輪獨立控制;

(3)底盤布置自由度高,整車輕量化程度大幅提高;是混合動力汽車、純電動汽車、燃料電池汽車的優選動力源;

(4)有利于實現更加優化的分布式驅動、制動控制,更便于自動駕駛上層控制策略的實現。

2.3 輪轂電機技術難點

雖然輪轂電機具備一系列優勢,但同時也存在一系列技術難點需要攻克,才能早日實現產品化應用。

在輪轂電機系統設計方面,由于輪轂電機安裝于車輪內,與發動機艙相比,環境惡劣,振動噪聲大,需解決以下難點:

(1)軸承與密封設計方面,保證輪轂電機可在高低溫沖擊環境、大負荷沖擊下正常工作;

(2)減震降噪設計方面,當前大多數輪轂電機與車身和輪轂剛性連接,無法過濾轉矩波動;

(3)輪轂電機高效、高轉矩設計方面,保證輪轂電機全轉速范圍的高效、高轉矩輸出。

在輪轂電機與底盤集成設計方面,由于車輪內外空間有限,輪轂電機的布置需要滿足整車懸架、轉向、制動性能要求,由于輪轂電機安裝位置的特殊性,可實現車輪橫擺、旋轉多自由度控制,更增加了集成設計難度,主要包括:

(1)為集成輪轂電機,底盤零部件需二次開發,且輪轂電機使非簧載質量大幅增加,懸架設計難度加大。

(2)由于輪轂電機占用底盤空間較大,導致底盤各硬點校空間減小,底盤性能調校難度增大。

(3)需要設計特定制動系,滿足制動性能和空間布置要求。

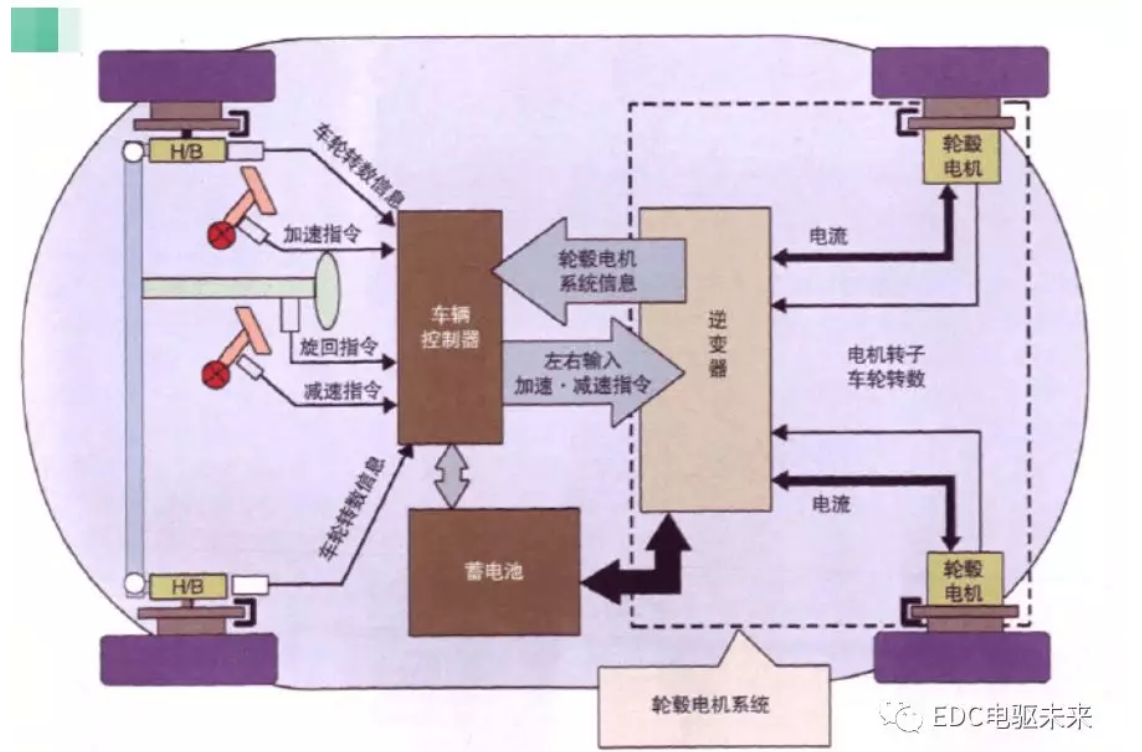

在整車集成控制技術上,輪轂電機電動車與傳統電動車的運動控制差異明顯,輪轂電機電動車可實現更先進的運動控制,基于分布式轉矩控制,在驅動轉矩分配、驅動/制動防滑控制、車輛穩定性控制等方面仍有大量可研究科學問題。

輪轂電機電動車相對于傳統汽車,自由度更多,會導致車輛高速行駛或路面濕滑時,出現失穩(甩尾、側滑等)危險工況。因而對輪轂電機電動車的運動控制要求更加苛刻,需要深入研究轉矩矢量控制、電機TCS控制、電機ABS控制、電機ESC控制等。

由于電機分布于各車輪位置,為整車的能量管理帶來諸多難題。需要建立適用于分布式驅動系統的能量分配模型,提出分布式電驅動能量分配和制動能量回收最優化控制策略,研究分布式電驅動系統輪間和軸間功率耦合回歸,分析電功率與機械功率的相互轉換規律,提出相應的功率循環能量損耗控制策略。

由于輪轂電機分布式布置,對整車功能安全和故障診斷要求提高,必須建立完善的電機故障診斷分析策略和容錯機制。

輪轂電機使整車簧下質量大幅增加,會導致整車操縱穩定性和平順性變差,需要克服輪轂電機造成的負效應。這就需要研究高智能懸架,懸架系統實時感知路況,支持各輪懸架阻尼自適應獨立控制,實現高精度、優化性能的車身側傾、俯仰及橫擺控制。

由于輪轂電機驅動控制會對懸架系統產生影響,需要研究輪轂電機分布式轉矩控制與懸架系統自適應控制的協同機制,從而優化整車操穩和平順性。

3 輪轂電機研發現狀

由于輪轂電機應用于電動車的突出優勢和巨大的市場潛力,國內外已有眾多廠商開始著力進行輪轂電機的研發。

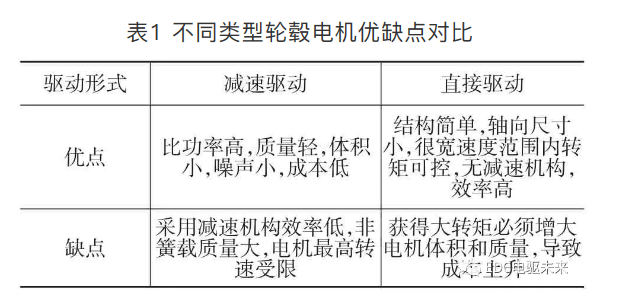

在國外,舍弗勒、Protean、豐田等公司均研發出了輪轂電機樣機甚至產品,國外公司研發情況如表2所示。

表2 國外主要輪轂電機產品情況

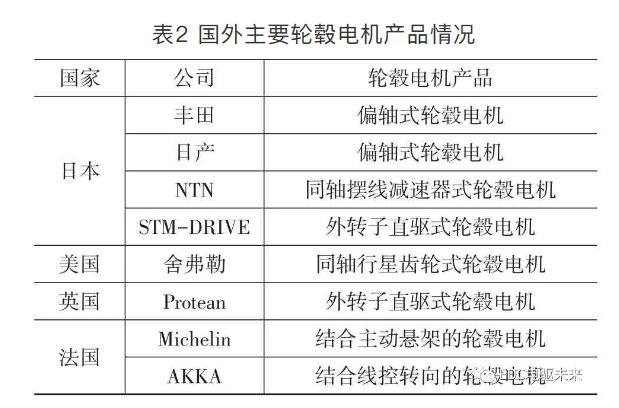

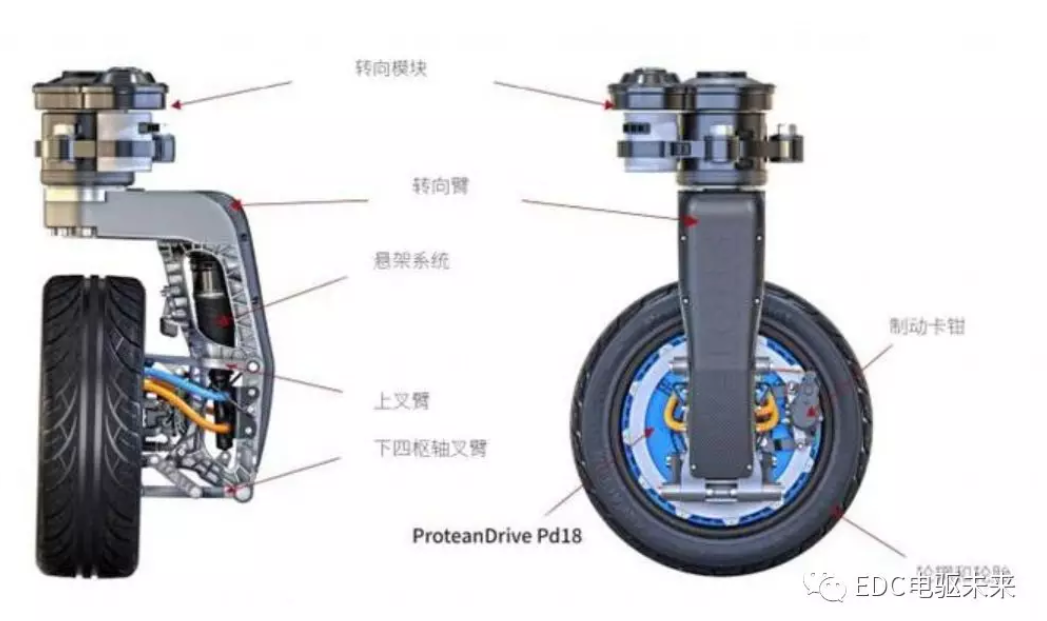

其中,英國Protean公司是研制直驅式輪轂電機的代表。Protean輪轂電機內部集成逆變器、控制器、制動系統,結構解剖圖如圖1所示。

圖1 Protean PD18輪轂電機

目前,Protean PD18電機已經啟動量產,并已經搭載眾多車型進行實車測試,PD16已經形成平臺樣機,PD14已經完成產品概念開發。

圖 ProteanDrive Pd18電機

NTN公司是研發的同軸擺線減速器式輪轂電機的代表企業,其研發的輪轂電機(如圖2所示)的減速器徑向尺寸小,更易于整車搭載,無需改制制動系,且減速器減速比大,可增大轉矩。但是這種結構軸向尺寸過大,在實車搭載上與減震器、車身縱梁干涉較大,對車身結構的要求高。

圖2 NTN同軸擺線減速器式輪轂電機

舍弗勒公司重點研發同軸行星齒輪減速器式輪轂電機(如圖3所示),實現了電機與減速器的高度集中,大大減小了電機尺寸,但由于必須為其設計鼓式制動器,故此電機不適于安裝于前輪。其第二代產品電機尺寸為16英寸,并已經在福特嘉年華E-Wheel Drive概念車上進行了搭載試驗。第四代產品針對A0級小型車研發,將電機集成于14英寸輪輞內。

圖3 舍弗勒同軸行星齒輪減速器式輪轂電機

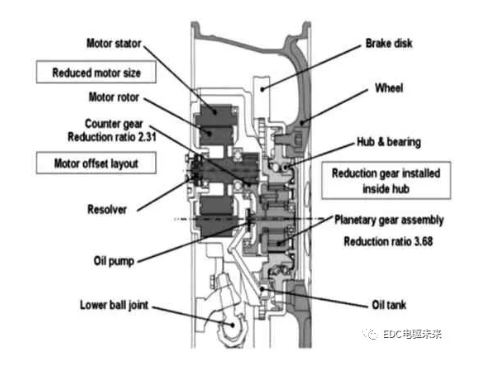

豐田自20世紀90年代起,就開始研發輪轂電機,其代表產品為偏軸式輪轂電機,其輪轂電機研發大致分為3個階段,第1階段研發外轉子直驅式輪轂電機,第2階段研發行星齒輪式輪轂電機,第3階段研發偏軸式輪轂電機,如圖4所示。偏軸式輪轂電機通過平行軸齒輪使電機與減速器不同軸,實現對輪內空間的充分利用和懸架小改動下的整車集成。

圖4 偏軸式輪轂電機

綜上所述,國外對輪轂電機技術的研發投入較大,特別是豐田、NTN等日本企業,其產品經過多次研發集成試驗迭代,更接近量產化。為滿足輪轂電機小型化、輕量化的集成要求,偏軸式輪轂電機得到越來越多的關注和研發。

國內研發輪轂電機的企業較少,比較有代表性的是浙江亞太,其輪轂電機產品如圖5所示。目前,浙江亞太也正在為輪轂電機設計開發專門的底盤模塊。

4 輪轂電機電動車研發現狀

輪轂電機電動車由于其巨大的技術優勢和市場潛力,早已成為國內外各大整車OEM企業、科研機構的重點研制對象。由于采用分布式驅動,圍繞輪轂電機的眾多技術可供研究,包括底盤結構設計、懸架系統設計、底盤控制系統等。

圖5 浙江亞太輪轂電機產品

英國Protean公司以其PD18電機為核心設計了360度角模塊,實現各個車輪獨立控制,支持車輪繞軸向和垂向的旋轉運動,并基于此定義了下一代城市交通工具的新型運動模式。

其設計的輪轂電機電動小巴及其360度角度模塊如圖6所示。

圖6 Protean小巴及其360度角模塊

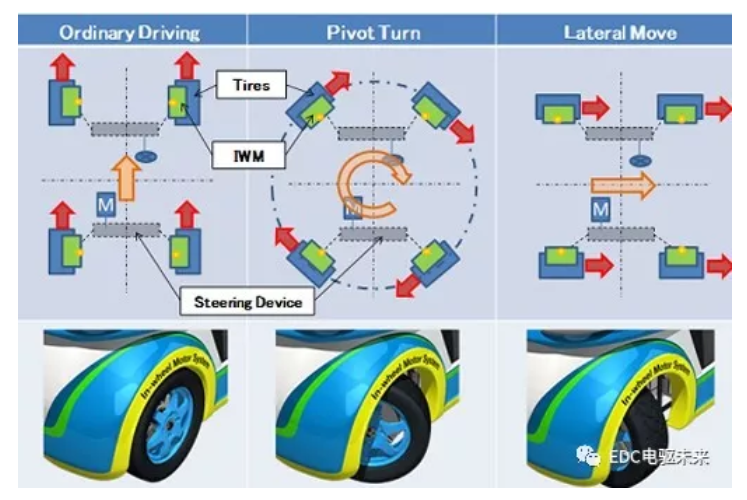

NTN公司將其研發的輪轂電機搭載于其第2代電動車Q mo II中,可通過調節各個車輪角度實現車輛自轉和橫向移動,如圖7所示。

圖7 NTN第2代輪轂電機電動車及其運動示意

浙江亞太境外參股子公司斯洛文尼亞依拉菲推進技術有限公司,基于寶馬X6成功改制完成輪轂電機驅動樣車,被業內認為是最具性能的輪內動力汽車,如圖8所示。該車搭載依拉菲L型輪轂電機,可提供超過6 000 N·m的直驅輪邊轉矩,產生超過440 kW的功率,百公里加速時間低于4.9 s。

圖8 浙江亞太輪轂電機電動車及其運動示意

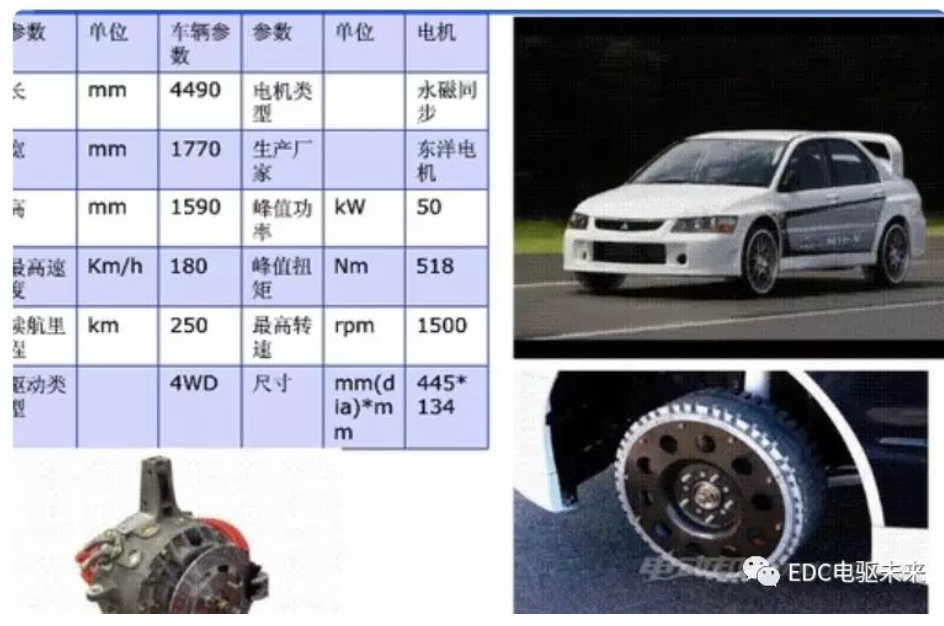

國內各大OEM也對輪轂電機及其電動車技術開展研究。2004年,比亞迪推出四輪分布式驅動樣車ET,如圖9所示。該樣車采用峰值功率25 kW、峰值轉矩440 N·m的輪轂電機,百公里加速時間為8.5 s。

圖9 比亞迪ET輪轂電機四驅樣車

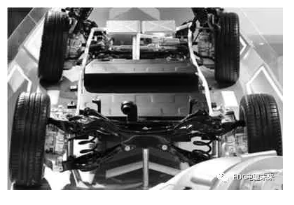

一汽基于擺線式輪轂電機,研制了輪轂電機底盤系統,如圖10所示,實現四輪電驅動和四輪獨立控制,百公里加速時間低于6 s,搭載了解耦式制動系統以實現制動能量回收,并在此基礎上通過電機實現了ETCS電動牽引力控制,優化了車輪附著率以提高車輛加速、轉向、爬坡性能。

圖10 一汽輪轂電機底盤系統

5 結論及啟示

隨著未來交通系統智慧化程度、運營效率要求越來越高,輪轂電機分布式驅動將得到長足發展,具有巨大市場空間,將輪轂電機及其電動車技術發展趨勢歸納如下:

(1)輪轂電機將成為電動車主要動力源。解決輪轂電機電動車的簧下質量過大、冷卻散熱、電機壽命等問題,輪轂電機作為動力源的一系列優勢必將使其成為電動汽車的首選動力源,同時對電動汽車底盤系統設計、底盤總布置設計將帶來顛覆性革新。

(2)輪轂電機技術會催生全新的底盤控制技術。相對于傳統的輪邊差速控制,輪轂電機的使用將實現高精度的差扭控制,且動力源位于車輪,運動的自由度更復雜,可實現輪轂電機電動車原地自轉、繞軸公轉、橫向移動等新式運動,傳統的ABS、ESP、TCS控制算法也需要針對輪轂電機電動車進行優化甚至重新設計。

(3)輪轂電機電動車將成為自動駕駛技術的測試及應用平臺。傳統燃油車和集中式驅動電動車的傳動系統構成復雜,傳動效率損耗大,大大增大了自動駕駛控制決策算法的復雜度,而輪轂電機電動車可實現輪邊直接驅動,大大降低了執行層控制難度,可實現對上層控制決策的高度執行,是自動駕駛技術測試應用的首選車輛平臺。